2 декабря 2023 года Акционерное общество «АэроКомпозит» отметило своё пятнадцатилетие. Предприятие создавалось как специализированный центр компетенций по композитным решениям для авиации, и в частности для самолёта МС-21. Сейчас в состав компании входят три предприятия: опытная лаборатория технологий и конструкций из ПКМ в Москве, Ульяновский завод «АэроКомпозит» и Казанский завод «КАПО-Композит».

В процессе восстановления и развития авиационной промышленности после коллапса в 90-х годах нашей стране было необходимо организовать производство гражданских самолётов нового поколения, чтобы составить конкуренцию западным образцам и заинтересовать перевозчиков в российской технике. В одном из интервью в 2016 году Олег Демченко (тогда президент корпорации «Иркут» и генеральный конструктор ОКБ им. Яковлева) вспоминал, что в процессе разработки самолёта МС-21 он приглашал для консультаций многих ведущих специалистов российского авиастроения, в том числе и Генриха Новожилова, с которым они много обсуждали и спорили, каким должен быть будущий самолёт. В итоге пришли к единому мнению, что крыло обязательно должно быть композитным.

Изготовление композиционных деталей в авиапромышленности представляет собой сложный технологический процесс, одним из которых является автоклавное формование, основанное на использовании препрегов – композиционных материалов-полуфабрикатов, состоящих из углеродных тканей, пропитанных полимерной смолой. Преимущество этого метода заключается в том, что не требуется специализированное оборудование для выкладки препрегов, но некоторые недостатки технологии не позволяют создавать цельные крупногабаритные силовые элементы конструкции самолёта и влияют на стоимость производства деталей. Прежде всего, длительность процесса формования и ограниченный срок хранения препрегов являются факторами, которые определяют цену конечного изделия. Согласно нормативным документам, гарантийный срок хранения препрегов в морозильной камере составляет 12 месяцев при температуре от -19°С до -17°С. Кроме того, заготовку детали можно использовать на производственном участке только в течение 10 суток при температуре 20±2°С.

Альтернативой технологии автоклавного формования являются «прямые» процессы, которые сочетают операции пропитки углеродного волокна полимерной смолой и формования детали. Это позволяет сократить время производственного цикла, снизить энерго- и трудозатраты, а также уменьшить стоимость изготовления конструкций. Но самое главное – если отказаться от использования препрегов и автоклавов, можно увеличить размеры изготавливаемых деталей, например лонжеронов и панелей крыла.

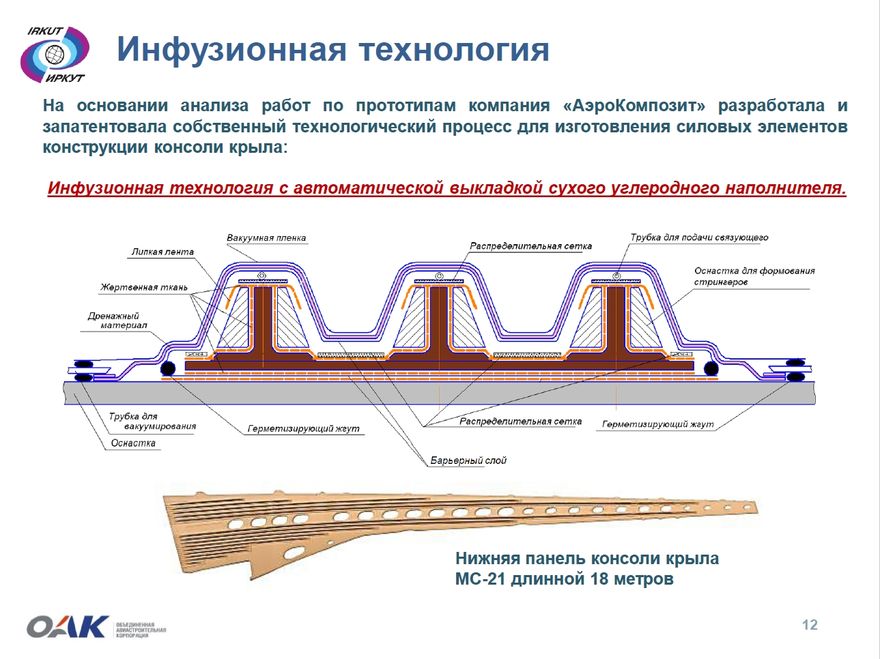

Одним из методов безавтоклавного формования является технология вакуумной инфузии (Vacuum Assisted Resin Transfer Moulding, VARTM). Этот процесс основан на пропитке сухого углеродного волокна и формовании детали с использованием вакуумного мешка, закреплённого на оснастке. Полимерная смола проникает в форму благодаря создаваемому разряжению под вакуумным мешком. Метод VARTM существенно снижает затраты на подготовку производства крупных конструкций, так как требуется более простая и дешевая оснастка.

Но технология вакуумной инфузии имеет недостатки и наиболее существенный – сложность воспроизводимости процесса. Сухая углеродная лента при выкладке на оснастку будет смещаться, и требуется метод, который позволит закрепить слои волокна между собой без применения связующего – полимерной смолы. Необходимые для этого оборудование, материалы и сам процесс выкладки ранее в авиастроительной отрасли нигде не применялся.

2 декабря 2008 года в целях реализации метода вакуумной инфузии для изготовления цельнокомпозитного крыла самолёта МС-21 было образовано ЗАО «АэроКомпозит». Предприятию ставилась задача сформировать исследовательскую площадку для проведения испытаний применяемых материалов и отработки технологий получения силовых композитных конструкций для авиации. Также требовалось создать производственные центры – заводы по выпуску агрегатов авиационного назначения из ПКМ. Генеральным директором «АэроКомпозита» был назначен Анатолий Гайданский.

Технологический уровень получения углеродного волокна в России на момент начала работ над самолётом МС-21 был ниже западного. Предел прочности углеволокна на основе прекурсоров полиакрилонитрила (ПАН) с характеристиками нитей уровня T800S компании Toray, который используется для производства деталей первого уровня для Boeing 787, составляет 5880 МПа, в то время как российского – 3500 МПа. Это значение находится примерно на одном уровне с материалом Т300 компании Toray, который был разработан в 1970-х годах. После развала СССР России было не до разработки технологий, поэтому считалось, что она отстаёт от Запада в сфере производства углеволокна.

С 2009 по 2012 годы «АэроКомпозит» взаимодействовал с зарубежными компаниями по всему миру, чтобы выбрать материалы и оборудование для повторяемого процесса требуемой точности и качества. На начальном этапе шла работа с американской компанией Hexcel, но позднее «АэроКомпозит» переключился на альтернативных поставщиков. Была выбрана продукция бельгийской Solvay, американское подразделение которой Cytec Industries производит и смолы, и сухое углеволокно, а также – японская компания Toho-Tenax, производящая углеродные нити.

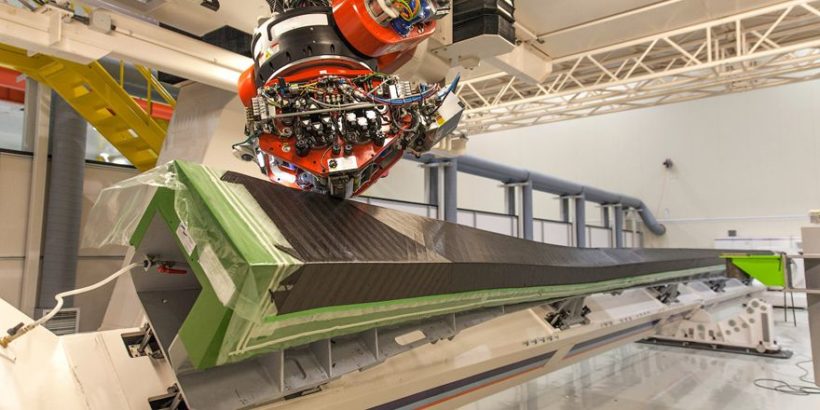

Технология производства силовых конструкций первого уровня «чёрного» крыла самолёта МС-21 была создана специалистами «АэроКомпозита», технологическое оборудование разрабатывалось совместно с зарубежными производителями. Роботизированные установки для сухой автоматизированной выкладки углеродного волокна для изготовления лонжеронов крыла поставила компания Coriolis Composites. Роботизированную установку, которая выкладывает ленту для панелей крыла – испанская MTorres. Термоинфузионные центры TIAC разработаны французской компанией Stevik.

В 2018 году, после введения очередного пакета санкций против российской авиастроительной промышленности, и в частности против «Иркута» и «АэроКомпозита», встал вопрос о форсировании разработки отечественной углеродной ленты требуемой прочности. Эту задачу в кратчайшие сроки решила корпорация Росатом – уже в декабре 2021 года МС-21 с крылом, изготовленным из российских композитов, поднялся в небо. Но это было только начало, требовалось создать и технологическое оборудование для выкладки сухого волокна.

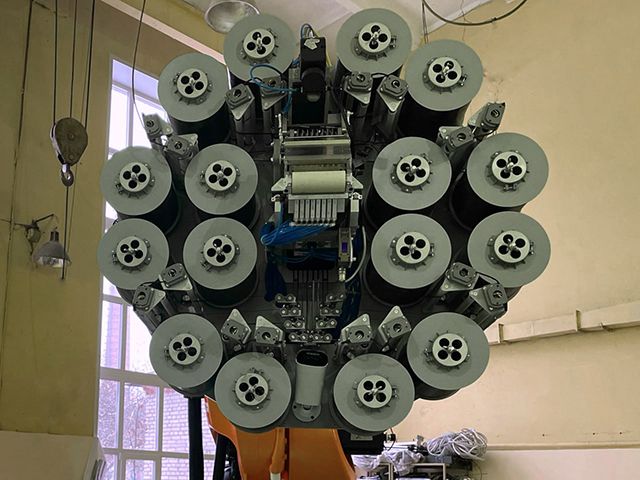

В сентябре 2022 года Федеральная служба по интеллектуальной собственности выдала Акционерному обществу «Препрег – Современные Композиционные Материалы» патент RU 2779663 C1 на полимерную термоусадочную присадку в качестве связующего слоя. Присадка-биндер размещается между слоями сухого углеволокна и лазером укладочной головы плавится, обеспечивая склейку слоёв. В процессе вакуумной инфузии под воздействием высокой температуры полимерной смолы – связующего, биндер растворяется.

Для выкладки требовалось создать роботы-манипуляторы для изготовления лонжеронов и панелей крыла с интегрированными стрингерами. Такое оборудование является узкоспециализированным, в мире нет его серийного выпуска. «АэроКомпозит» привлекал к разработке такого оборудования зарубежные компании, но после введения санкций, партнёрство ими было разорвано. Подобные роботизированные комплексы необходимо было создавать самим, и они уже созданы.

Роботы-укладчики для автоматизации процесса выкладки сухой углеродной ленты были разработаны совместными усилиями ПАО «Яковлев», «АэроКомпозита», МГТУ им. Баумана и Южно-Российского государственного политехнического университета им. Н.И. Платова. Образцы выкладочных механизмов проходят опытно-промышленную эксплуатацию в московской лаборатории «АэроКомпозита» и в подмосковном филиале МГТУ в Дмитрове. Серийные образцы российского роботизированного комплекса в ближайшее время отправятся в Ульяновск, на производственную площадку компании.

За 15 лет в России практически «с нуля» была создана отрасль современных высокотехнологичных полимерно-композитных материалов. Разработана технология изготовления силовых крупногабаритных конструкций крыла из ПКМ, которая обеспечивает одно из конкурентных преимуществ самолёта МС-21 – композитное крыло с улучшенными аэродинамическими характеристиками. Создан научно-технический задел для будущих проектов, в частности, в ЦАГИ идут прочностные испытания кессона крыла перспективного широкофюзеляжного дальнемагистрального самолёта, который разрабатывает COMAC – C929.

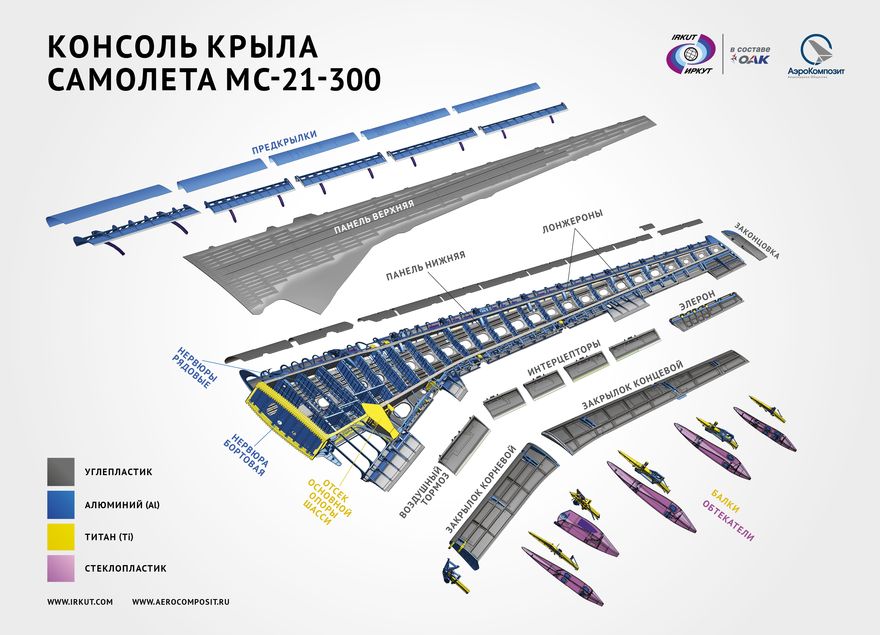

Ульяновский завод «АэроКомпозит» специализируется на изготовлении лонжеронов и панелей крыла со стрингерами, а также центроплана для МС-21 методом вакуумной инфузии. На казанском предприятии «КАПО-Композит» выпускают композитные узлы механизации крыла, оперения, элементы носовой и хвостовой частей крыла МС-21. Здесь применяется метод автоклавного формования на основе препрегов.

В тесном сотрудничестве ПАО «Яковлев» и «АэроКомпозита» с ведущими университетами страны созданы роботизированные комплексы для автоматической выкладки сухой углеродной ленты. Ключевые элементы роботов, включая программное обеспечение и выкладочную голову, разработаны и произведены в России.

Андрей Величко

Для сайта «Авиация России»

Материалы к статье:

- Composites World

- http://www.compositesworld.com/articles/resin-infused-ms-21-wings-and-wingbox (в настоящее время ссылка недоступна)

- Lingvaleo (зеркало)

- ИноСМИ

- Журнал «Мир композитов», PDF, август 2018 г. (англ)

- Патент RU 2779663 C1 на изобретение биндерного полимера для склейки слоёв сухого углеволокна или на ресурсе Google

- С.П. Савин, Филиал корпорации «Иркут» в Ульяновске, «Применение современных полимерных композиционных материалов в конструкции планера самолётов семейства МС-21»

- Статья «Лайнер с «чёрным» крылом»

- Статья «Выкладку сухого углеволокна для крыла МС-21 обеспечит российское оборудование»

- Презентация АО «АэроКомпозит» «Проект создания композитного крыла для пассажирского среднемагистрального самолёта МС-21-300», PDF

(23 оценок, среднее: 4,70 из 5)

(23 оценок, среднее: 4,70 из 5)