Мы уже писали, что блокирование со стороны США поставок сырья для производства композитного крыла самолёта МС-21, не сможет остановить запуск его серийного производства. На авиазаводе корпорации «Иркут» уже заложены первые самолёты для поставки заказчикам, но они будут изготовлены с применением импортных полимеров.

Однако вся необходимая система материалов для сверхпрочных композитов в России уже есть, их разработка началась не вчера — последние десять лет над полимерами работали учёные-химики из компании «Унихимтек» и Института новых углеродных материалов и технологий (ИНУМиТ).

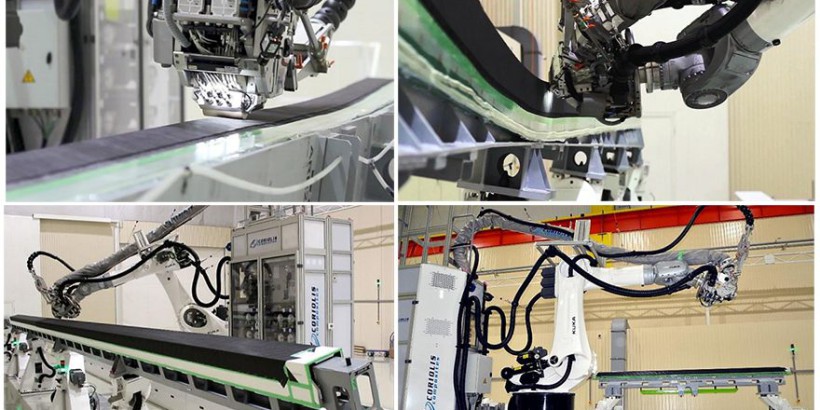

Композитное крыло МС-21 представляет собой инновационный продукт, для производства которого в Ульяновске был построен завод «Аэрокомпозит». Инновационность состоит в том, что крупногабаритные силовые конструкции из полимерных композитов изготавливаются методом вакуумной инфузии — технологии, требующей предварительной выкладки на оснастке сухого углеволокна. Его пропитка смолой и полимеризация происходят в специальной термоинфузионной установке. Но само волокно, чтобы технология была жизнеспособна, должно иметь свойство слипания, иначе любое внешнее воздействие на оснастку приведёт к сдвижке слоёв волокна, и всё изделие уйдёт в брак.

О разработке системы отечественных полимерных композиционных материалов, которые могли бы заменить продукцию компании Solvay в производстве крыла МС-21 по инфузионной технологии на заводе «Аэрокомпозит», рассказал в эксклюзивном интервью заместителю главного редактора журнала «Эксперт» Алексею Хазбиеву гендиректор ИНУМиТ Виктор Авдеев.

— Еще в советское время, занимаясь фундаментальными исследованиями в Московском университете, мы создали материалы на основе пенографита. Их специфика заключалась в том, что они обладали достаточно высокими механическими свойствами, но при этом их плотность была раз в десять меньше, чем у обычных углеродных материалов, которые применялись до нас. Грубо говоря, мы синтезировали, соединили четыре вида углерода, и получился вот такой композит. А в 1987 году министр среднего машиностроения Олег Бакланов и министр образования Геннадий Ягодин подписали совместный приказ, в соответствии с которым в МГУ была создана четвёртая и последняя отраслевая лаборатория. Но потом начались всякие потрясения — кризис, отсутствие финансирования. Поэтому мы создали малое государственное предприятие «Университетские химические технологии» — «Унихимтек» и начали работать для гражданской промышленности, прежде всего для энергетики. Там практически везде используется тот самый гибкий графит. Так материалы, разработанные для космоса, нашли применение в энергетике.

За последние десять лет наша команда в МГУ реализовала ряд НИОКР для предприятий авиакосмической и оборонной отраслей при поддержке Минобрнауки. Эти проекты, конечно же, нам очень помогли в формировании команды разработчиков и позволили получить огромный опыт, который в том числе был использован для разработки материалов для МС-21. Но с разработкой непосредственно самого материала помог только Фонд содействия инновациям. В прошлом году он поддержал проект создания опытной установки, на которой мы сейчас производим материалы. Подавляющая часть НИР по созданию материала, которые мы вели последние десять лет, финансировалась из прибыли.

Так построен «Унихимтек»: зарабатываем на одном, создаём другое. Если честно, ничего хорошего в этом нет, если бы была более активная поддержка, разработки велись бы гораздо быстрее. Но так уж получилось. В конце концов, трудности закаляют. Мы ведь изначально ставили цель создавать композиты для программы SSJ, для МС-21. Но все попытки сотрудничества с «Роснано» не принесли результата, нам вместе с ними ничего не удалось. Тем не менее мы работу не прекратили, всё равно занимались этой тематикой и создали целую систему материалов.

Композит — это прежде всего волокно. Оно — основа любого композита. Волокно может быть углеродным, арамидным, может быть стекловолокно. Но есть ещё так называемая матрица — это связующее, или полимер, если хотите. Это связующее состоит из множества компонентов, причём все они очень сложные и их надо правильно совмещать. Сразу скажу, что от тематики углеродного волокна мы вынуждены были отказаться. Просто потому, что входной билет в эту проблему стоит от шестидесяти до ста миллионов долларов. Таких денег у нас не было, мы же маленькая частная компания. А вот связующие, текстильная переработка, вся система клеев, аппретов — всем этим мы как раз и решили заняться. Прежде всего потому, что здесь ключевую роль играют именно знания. Когда волокно пропитают связующим, заполимеризуют, то получается изделие, прочность которого в разы выше, чем у стали, а плотность в разы меньше. Да и тоннаж там небольшой.

Мы специализируемся на всём, кроме волокна. Важнейший элемент — аппретирование, пропитка волокна. То есть его покрытие специальными веществами, которые обеспечивают очень хорошую адгезию — слипание между поверхностью волокна и матрицей. Обычные аппреты в системе материалов занимают меньше одного процента, но свойства изделия по механике могут отличаться в полтора-два раза. Иными словами, если неправильно подобраны аппреты, все может быть очень плохо.

Итак, есть волокно, есть аппреты, и есть то, что называется полимерной матрицей. В данном случае это связующие. Мы применяем так называемые термореактивные связующие. Мы создали целую систему материалов — связующих —для производства композитов по инфузионной технологии, которую использует «Аэрокомпозит» при производстве крыла для самолёта МС-21. Это абсолютно оригинальная технология. Собственно, раньше эту систему материалов поставляла американская компания Суtec Industries (несколько лет назад её купила бельгийская Solvay), а волокно — японская фирма Toho-Tenax. При этом надо сказать, что Solvay, Hexcel и Тогау контролируют две трети мирового рынка композитов высокого класса. И есть ещё такие компании, как Toho-Tenax и Mitsubishi, DowAksa, Formoza, которые делают преимущественно волокна.

США не смогут остановить запуск МС-21 в серийное производство

Теперь волокна мы применяем отечественные, которые делает «Росатом», а всё остальное уже делаем сами. Мы сами создали всю технологию производства инфузионных материалов с нуля, это наша собственная разработка.

Первоначально американские материалы были заложены в программы создания наших новых самолётов потому, что российских тогда ещё не было. Напомню, у нас была только идея, а американцы сильно вырвались вперед. Хотя ещё больше тридцати лет назад в Советском Союзе были и волокна, и вся эта система материалов для производства композитов. Я считаю, что СССР тогда наряду с США и Японией точно был в тройке мировых лидеров по этому направлению. Причём в ряде случаев мы с большим отрывом шли от всех остальных стран. Но так получилось, что в девяностые мы оказались просто на дне. И то, что имели, было утеряно. То есть когда в России начали проектировать новые самолёты, задела, по сути, уже не было — настолько технологии ушли вперёд.

Тем не менее в ОАК уже тогда понимали, что есть реальная угроза. И что это не пустые слова. На протяжении последних десяти лет авиаторы поддерживали нас небольшими договорами, и, что самое главное, за это время удалось наладить тесное взаимодействие между нашими разработчиками и технологами «Аэрокомпозита», ВАСО. Шло непрерывное тестирование наших разработок. Между нашими ребятами и авиастроителями была организована неформальная обратная связь и действительно рабочие, деловые отношения, что, конечно же, дало положительный результат. При этом мы, разумеется, понимали, что шансы попасть в программу МС-21 были минимальными. Откровенно говоря, мы в основном надеялись на новые проекты ОАК. Все были уверены, что практически нет никаких шансов с материалами для МС-21. Дескать, всё, игра сыграна — американский материал заложен в программу.

А надо понимать: для того чтобы поменять материал, нужно пройти всю сертификацию, сделать несколько изделий, протестировать их в ЦАГИ, сломать на запредельных нагрузках, изготовить изделия для лётных экземпляров, провести их тесты в полёте и прочее. Это очень дорогое удовольствие, больше миллиарда стоить будет. Так что даже если у вас есть суперматериал, это ещё не гарантирует, что вы станете поставщиком. Иными словами, чтобы поменять материал, ваш продукт должен быть революционно лучше, а не там на несколько процентов. Так что в этом смысле санкции, открыли нам дверь. А мы, в свою очередь, оказались к этому готовы.

ОАК знала и «Унихимтек», и ИНУМиТ (мы его создали как раз под решение таких задач), понимала, какими возможностями мы располагаем. Поэтому думаю, что вот эту дистанцию мы пройдём довольно быстро. Если производство композитов из материалов Cytec осваивали пять—семь лет, потому что это была новая школа и новые проблемы, то в нашем случае потребуется полтора—два года. За это время мы должны пройти весь цикл сертификации.

Сейчас российские углеродные волокна имеют прочность 4,9 ГПа. Вообще-то в этом деле прочность не единственная характеристика и не самая важная. Но тем не менее, например, у Cytec она 6 ГПа. Но мы по праву можем гордиться и даже похвастаться тем, что после испытаний композитов, созданных из отечественного углеродного волокна и наших связующих, выяснилось, что их прочность при сжатии после ударных воздействий на 15 процентов выше, чем у композитов, сделанных из материалов Cytec. И это при том, что сами импортные волокна гораздо более прочные, чем наши. Вот насколько удачно мы подобрали систему материалов!

А с ОАК мы несколько лет вели работы по большей части в инициативном порядке. Понемногу внедряли вспомогательные материалы, например материалы для композитной оснастки для изготовления тех же крыльев МС-21. Но после того, как объявили эти санкции, работа была стремительно интенсифицирована. Сейчас уже принято принципиальное решение использовать нашу систему материалов вместо американской для производства панелей крыла МС-21. И поэтому уже в этом году должно начаться изготовление всего того, что нужно для сертификации.

Задача стоит такая, что к концу следующего года нужно создать самолёт из новых материалов. То есть все разрешения должны быть получены и он сможет подняться в воздух. Что же касается испытаний некоторых элементов крыла, то они уже идут полным ходом. Дальше от опытной технологии нужно перейти к промышленной. Мы сейчас тоже организовываем производство, потому что требуется увеличение объёмов выпуска. Мы это собираемся сделать к лету. Дальше, если всё пойдёт как надо, в ближайшие полгода оно точно должно быть сделано и тут же отправится на испытания в ЦАГИ, где его разломают, чтобы выяснить максимальную нагрузку.

Публикуется с сокращениями, полный текст эксклюзивного интервью Виктора Авдеева, которое он дал заместителю главного редактора журнала «Эксперт» Алексею Хазбиеву, читайте на сайте «Эксперт-онлайн«. Подписка платная.

(27 оценок, среднее: 4,81 из 5)

(27 оценок, среднее: 4,81 из 5)