Разработка и внедрение аддитивных технологий в авиастроении является актуальной задачей, нацеленной на повышение эффективности производственных процессов. В частности, сотрудники Иркутского национального исследовательского технического университета (ИРНИТУ) применяют 3D-печать для создания полимерной оснастки, используемой при штамповке листовых элементов авиационной конструкции.

«Применение пластиковой формы снижает временные затраты на подготовку производства по сравнению с традиционными методами, где в качестве материала оснастки применяются металлы, такие как алюминий или сталь. Опытный образец, изготовленный инженерами ИРНИТУ, продемонстрировал способность выдерживать формование алюминиевой заготовки толщиной 1,5 мм, что является подтверждением работоспособности технологии», – рассказали в университете.

Предлагаемый метод 3D-печати отличается от традиционного сплошного формирования модели. Сборка полимерной оснастки осуществляется за 12 часов, что в четыре раза быстрее по сравнению с изготовлением аналогичной детали методом сплошной печати, время которого составляет 48 часов. Проект реализуется научно-исследовательской лабораторией «Цифровые технологии производства изделий из полимерных композиционных материалов» под управлением Юрия Иванова, в состав команды входят инженер-исследователь, лаборант-исследователь и учебный мастер.

По мнению лаборанта-исследователя Льва Шеметова, технология 3D-печати из пластмассы перспективна в авиастроении, поскольку создание оснастки из стали или алюминия сопряжено с трудоёмкой механической обработкой. Специалисты Иркутского авиазавода – филиала ПАО «Яковлев» выразили заинтересованность в новых методах изготовления оснастки. В фокусе внимания заводчан находятся вопросы, связанные с прочностными характеристиками и ресурсом разработанной оснастки, что диктует необходимость дальнейших исследований.

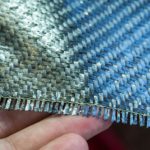

Коллектив лаборатории применил техническое решение, заключающееся в использовании реактопластов, способных затвердевать, как бетон, для заливки формы. В ходе экспериментов с технологией заливки и специальными наполнителями были испытаны стеклянный, графитовый порошок и алюминиевая пудра. Основной задачей являлся подбор оптимального состава, который обеспечит минимальную деформацию формы при больших нагрузках. Результаты испытаний продемонстрировали, что напечатанная пластиковая форма успешно выдерживает рабочие нагрузки пресса. Предложенный технологический процесс позволяет изготавливать оснастку за более короткое время при сниженной себестоимости.

В перспективе планируется презентация проекта Иркутскому авиазаводу для получения обратной связи от производственников и определения возможности внедрения технологии при серийном производстве листовых деталей. Изучение эксплуатационных параметров и ресурсных характеристик позволит сформировать полноценное представление о потенциале применения метода в промышленных условиях, оптимизировать технологию и адаптировать её к потребностям серийного выпуска авиационных компонентов.