Одним из направлений, с помощью которого можно сократить сроки проведения опытно-конструкторских работ авиационной техники, является широкое применение математического моделирования. Выполнив обобщение разномасштабных по времени и физическим процессам математических моделей, обеспечив взаимодействие дисциплин за счёт различных принципов связывания, формируется комплекс математических моделей - «виртуальная модель функционирования», которая даёт первичное представление о поведении проектируемого изделия и его характеристиках ещё до появления первых опытных образцов, позволяя как можно раньше отвергнуть или принять отдельные технические решения.

На этапе стендовых, наземных и лётных испытаний математическая модель уточняется, а после выполнения первых натурных испытаний проводится валидация — подтверждение достоверности виртуальной модели функционирования реальному экземпляру, и только тогда виртуальная модель становится функциональным «цифровым двойником» (ЦД) изделия. Благодаря применению виртуальной модели и функционального цифрового двойника возможно сокращение всего цикла опытно-конструкторских работ по срокам на 10–20%.

До недавнего времени цифровой двойник и огромные объёмы данных, которые он обрабатывает, оставались недоступными из-за ограниченных возможностей цифровых технологий и непомерно высоких затрат на вычисления, хранение и обеспечение пропускной способности IT-систем. Однако в последние годы таких препятствий стало значительно меньше, что позволяет создавать и использовать цифровые двойники в различных отраслях промышленности и машиностроения, в том числе, при разработке современных самолётов и авиационных двигателей.

В современном технологическом укладе обойтись без цифровых двойников невозможно. Они позволяют компаниям иметь полную цифровую копию своих продуктов от проектирования и изготовления и до конца жизненного цикла изделия. Это, в свою очередь, помогает понять не только продукт, но и систему, которая его создала, и то, как изделие используется в реальных условиях эксплуатации. Цифровой двойник позволяет сократить время выхода на рынок нового продукта, улучшить операционную деятельность, уменьшить количество дефектов, он позволяет компаниям быстрее решать физические проблемы, обеспечивая их ранее обнаружение, и прогнозировать результаты с гораздо более высокой степенью точности.

На Международном форуме «Армия-2018» генеральный директор Центрального института авиационного моторостроения имени П.И. Баранова Михаил Гордин дал определение понятию «цифровой двойник», отталкиваясь не от сложных технических устройств, какими являются самолёт или авиадвигатель, а на примере агрегата.

«Цифровой двойник – это совокупность сведений об изделии – маленьком или большом, составном или индивидуальном. Это массив информации, который содержит в себе все сведения о его конструкции, расчётных параметрах, способе производства, испытаниях, ресурсе и т.д.», – сказал он.

ЦИАМ разрабатывает демонстраторы ЦД авиационных двигателей на базе собственных наработок в области турбореактивных и малоразмерных газотурбинных двигателей, а также гибридных силовых установок. Главной целью этих исследований является разработка, апробация и анализ потенциала технологии ЦД авиационных двигателей. Для решения поставленных задач специально выбраны двигатели с хорошо изученной и простой конструкцией.

По словам Михаила Гордина, такой подход позволяет полностью параметризовать все модели, создаваемые для ЦД, а также автоматизировать процессы их модификации, анализа и взаимодействия между собой. Также полностью формализуется и структурируется логика проектирования рассматриваемых двигателей.

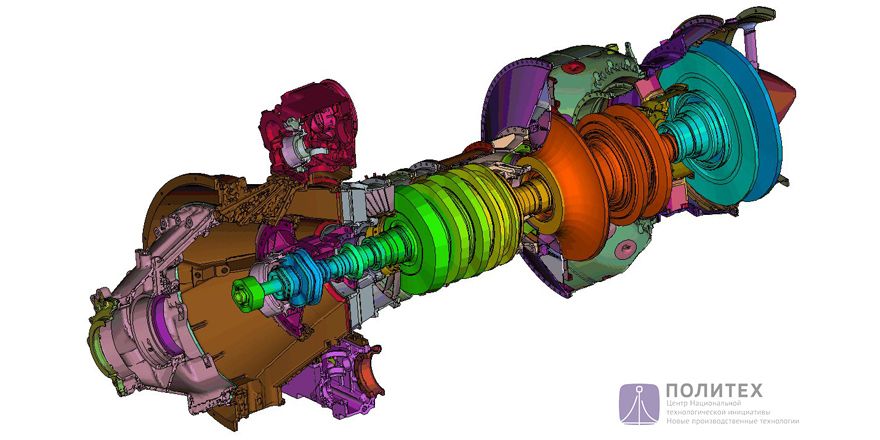

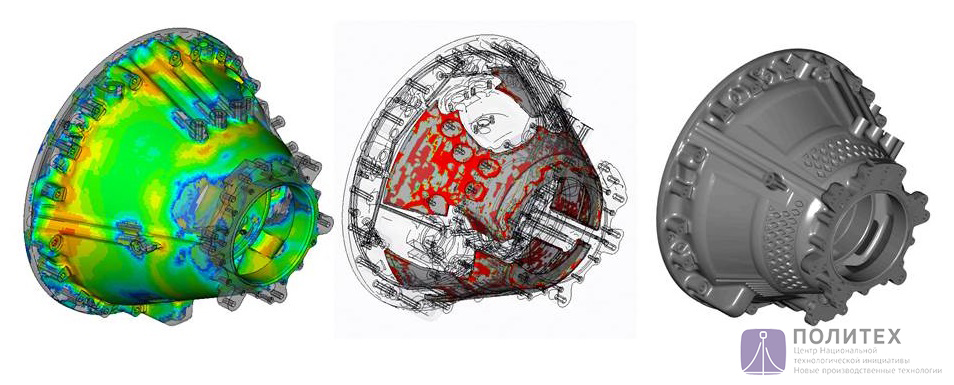

В 2019 году Центр компетенций Национальной технологической инициативы по направлению «Новые производственные технологии» СПбУ завершил первый этап проекта по разработке ЦД двигателя ТВ7-117СТ-01. В рамках первого этапа специалисты Центра компетенций НТИ разработали виртуальные испытательные стенды и полигон для двигателя, интегрированные в экспертную систему.

На этом этапе был решён ряд технических и организационных задач. Техническая часть была направлена на решение задачи по снижению массы двигателя, а организационная - на выстраивание новых производственных процессов по принципам работы цифровых и «умных» фабрик.

В ходе реализации первого этапа были оцифрованы результаты работы специалистов «ОДК-Климов» по турбовинтовым двигателям, проведён анализ расчётных обоснований, конструкторской документации и результатов испытаний. После этого специалисты Центра НТИ СПбПУ выполнили интерпретацию массива полученных данных с применением цифровой платформы CML-Bench. Кроме того, была разработана структура ряда виртуальных испытательных стендов (ВИС) и виртуального испытательного полигона (ВИП), база математических моделей материалов, а также методики виртуальных испытаний двигателя.

|

|

| Работа блока приводов с учетом податливостей корпуса, валов и подшипников | |

Помимо сотрудников Центра компетенций НТИ СПбПУ в работе над снижением массы двигателя принимали участие специалисты ВИАМ и ЦИАМ. От ВИАМ была получена первая опытная партия лопаток входного направляющего аппарата, изготовленная методом селективного лазерного спекания, проведены предъявительские испытания таких лопаток в составе двигателя.

Руководитель проекта, заместитель директора проектного офиса Центра НТИ СПбПУ Александр Тамм объяснил, что на первом этапе проекта удалось снизить массу статора.

«На основе построенной интегральной модели мы реализовали подетальную оптимизацию и получили снижение в массе некоторых статорных деталей до 50% при сохранении их прочности, долговечности и полном соответствии всем прочим целевым значениям технического задания», - рассказал он.

Тем не менее, оптимизация мотора не заканчивается снижением массы статора, поэтому разработка цифрового двойника ТВ7-117СТ-01 будет продолжаться.

В пресс-службе ОДК дополнили, что уникальность проекта заключается в комплексном подходе к полной формализации процесса проектирования газотурбинного двигателя. «По сути это первый для отечественного двигателестроения пример перепроектирования газотурбинного двигателя на основе технологии цифрового двойника с оцифровкой многолетнего опыта предприятия, полученного в результате разработки двигателей: от базовых экспериментов и определения свойств материалов до описания физико-механических параметров эксплуатации изделия», - отметили в декабре 2019 года в ОДК.

Корпорация и дальше планирует формировать ЦД технологических процессов и продуктов. Осенью 2020 года совместно с Центром НТИ «Новые производственные технологии» была подписана дорожная карта «Технет НТИ-ОДК», согласно которой запланированы проекты по разработке цифровых двойников двигателей ТВ7-117СТ, ПД-35, НК-12МПМ.

Для изготовления первого натурного образца двигателя ТВ7-117 команда специалистов ЦНТИ совместно с Санкт-Петербургским Политехническим университетом разработала ЦД первого уровня этой силовой установки. Эта виртуальная модель двигателя создавалась по эталонным параметрам чертежей.

Цифровой двойник второго уровня представляет собой виртуальную модель, интегрированную в производство. Она будет хранить и отражать детальную информацию о создании, существующих параметрах и эксплуатации каждого изготовленного двигателя. Система позволит проводить виртуальные испытания, прогнозировать поведение силовой установки и определять, какие элементы двигателя целесообразнее производить с помощью аддитивных технологий.

Завершить создание ЦД второго этапа планируется к 2022 году. Уже определено 13 основных элементов осевого компрессора, для которых будут созданы виртуальные алгоритмы, полностью повторяющие технологические процессы серийного производства.

Ещё один двигатель, для которого разрабатывается ЦД - АИ-222-25. Совместный проект ОДК и ЦИАМ был запущен в 2020 году, он рассчитан на два года. В результате будет создан цифровой двойник первого уровня для проведения виртуальных экспериментов. Цифровой двойник серийного АИ-222-25 позволит подтвердить и развить ключевые характеристики этого двигателя – ресурс, надёжность и ремонтопригодность, а также снизить себестоимость его изготовления и сервисного обслуживания.

«Для создания цифрового двойника выбран надёжный двигатель с хорошо изученной конструкцией – АИ-222-25. Это позволяет полностью учесть параметры моделей, создаваемых для цифрового двойника, а также автоматизировать процессы их модификации, анализа и взаимодействия. Цифровой двойник позволяет структурировать проектирование на базе различных платформ, в том числе разрабатываемых. Мы ожидаем получить цифровой двойник двигателя АИ-222-25 через два года», - рассказывал в феврале этого года заместитель генерального директора – генеральный конструктор АО «ОДК» Юрий Шмотин.

Создание цифрового двойника для турбовинтового двигателя ТВ7-117СТ-01 - первый и пока единственный пример в отрасли комплексного подхода к полной формализации процесса проектирования газотурбинного двигателя с детальным описанием всех контролируемых параметров и целевых значений, взаимоувязкой всех расчётных моделей, создаваемых при проектировании изделия.

В отечественном двигателестроении - это пример оптимизации готового изделия путём оцифровки многолетнего опыта предприятия, полученного в результате разработки двигателей: от базовых экспериментов и определения свойств материалов до описания физико-механических параметров эксплуатации изделия.

Источники:

- - Центр НТИ СПбПУ

- ОДК разрабатывает цифровых двойников авиадвигателей ТВ7-117, ПД-35 и НК-12МПМ - Авиация России

- ОДК и ЦИАМ создадут цифровой двойник двигателя АИ-222-25 - Авиация России