7 июля 2025 года на выставке «Иннопром-2025» в Екатеринбурге генеральный директор компании «Аэрокомпозит» Анатолий Гайданский заявил, что перспективные пассажирские лайнеры будут строиться из термопластичных полимерно-композиционных материалов. Об этом сообщает ТАСС.

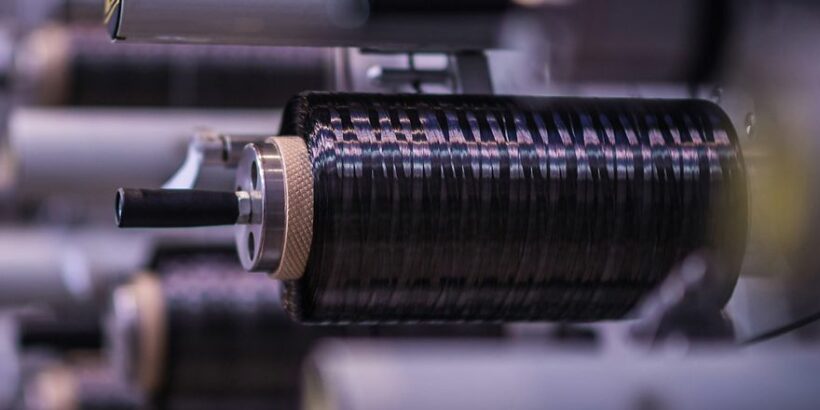

Термопластичные композиты представляют собой современный класс материалов, состоящий из полимерной матрицы на основе термопластов, таких как PEEK, полипропилен (PP) и полиамид (PA), армированных углеродными, стеклянными или базальтовыми волокнами. В отличие от традиционных термореактивных композитов, матрица термопластичных композитов не подвергается необратимому отверждению — при нагреве она размягчается и может многократно перерабатываться без значительной потери механических свойств. Это обеспечивает высокую ударную вязкость, ремонтопригодность и возможность использования современных методов формования, таких как инжекционное литьё и автоматическая укладка с нагревом.

Главным преимуществом термопластичных композитов является сочетание технологичности термопластов с прочностью и жёсткостью армирующих волокон. Благодаря способности матрицы к плавлению, повреждённые детали можно локально восстанавливать, а отходы — перерабатывать, что значительно повышает экологичность производства. Однако присутствие волокон усложняет процесс рециклинга, поскольку структура волокон может нарушаться при повторной обработке. Тем не менее, именно эти материалы сегодня активно внедряются в авиации, автомобилестроении и других высокотехнологичных отраслях, где важны лёгкость, прочность и устойчивость к нагрузкам.

По словам Анатолия Гайданского, использование этих материалов в конструкциях самолётов позволит снизить массу воздушного судна на 15–20% относительно традиционных алюминиевых и магниевых сплавов. Снижение массы напрямую связано с уменьшением расхода топлива, что снижает себестоимость авиаперевозок и расширяет диапазон применения машин на дальних маршрутах. Термопластичные композиты будут внедряться в несущие элементы воздушного судна, передние кромки крыла, нервюры и крепёжные детали.

В авиационном двигателестроении сейчас ведётся работа по перспективным направлениям применения 3D-печати с послойной наплавкой непрерывно армированного филамента и автоматизированной выкладки туарегов, а также вторичной переработки материалов и создания 3D армированных полимерных композиционных материалов с применением технологии 3D-ткачества, рассказали в пресс-службе ОДК.

На предприятиях «ОДК-Сатурн» и «ОДК-Авиадвигатель» развивают технологии прессования и сварки термопластичных материалов. Их планируется внедрить при производстве авиационных двигателей нового поколения ПД-14, ПД-8 и ПД-35.

«В сравнении с традиционными композитами, термопласты выгодно отличаются сокращением производственного цикла, возможностью вторичной переработки и ремонтом деталей. Их применение – мировая тенденция авиастроения. Мы рассчитываем, что к 2030 году не менее 5% массы авиационного двигателя будут составлять детали из термопластичных полимеров, а к 2040 году этот показатель достигнет 25%», – отметил заместитель главного инженера опытного завода по полимерным композиционным материалам «ОДК-Сатурн» Виталий Крупенников.

Термопласты будут применяться для изготовления элементов наружного контура авиационных двигателей, в том числе корпуса и лопаток вентилятора, разделительного корпуса, обшивки газогенератора. Перспективы применения термопластичных материалов Виталий Крупенников представил в рамках тематического выступления «Термопласты – новые материалы для промышленности» там же, на выставке в Екатеринбурге.

В США вертолёт CH-53 и конвертоплан V-22 Osprey комплектуются лопастями и элементами фюзеляжа из термопластичных композитов. В сегменте БПЛА, например, в аппарате Gremlin (вес 363 кг), композиты обеспечивают необходимую жёсткость без увеличения массы.

В гражданском секторе Boeing и Airbus переходят к применению термопластичных композитов для производства кронштейнов, зажимов и крепежных деталей. Компании ATC Manufacturing (США) и Victrex (Великобритания) разрабатывают новые смолы и технологии формования, позволяющие сократить время изготовления деталей до нескольких минут. В отчётах Boeing отмечается, что использование термопластиков в конструкциях дверей и элементах интерьера уменьшает вес до 20% по сравнению с алюминиевыми аналогами.

COMAC также системно используют термопластичные композиты в военной и гражданской авиации. В самолётах J-11, J-10 и J-20 применяются панели крыла, фюзеляжные секции и элементы вертикального оперения на основе PEEK и PPS. Разработки Пекинского института авиационных материалов включают композиты с высокой стойкостью к усталости и водостойкостью. Публикации института описывают применение углеродных волокон, армированных термопластичными матрицами, для повышения ресурса и ремонтопригодности агрегатов.

Мировой опыт показывает, что внедрение термопластиков становится стандартом для новых программ гражданской и военной авиации. Инвестиции в научные исследования и развитие технологий переработки термопластичных композитов позволяют ускорить переход к более лёгким и экономичным воздушным судам. Отдельные публикации демонстрируют, что доля термопластичных композитов в новых проектах превышает 10% от общего объёма композитных материалов, а в некоторых нишевых сегментах – до 30%.

Внедрение термопластичных композитов в России усиливает позиции отечественной авиационной промышленности на мировом рынке. Проекты, опирающиеся на разработки «Аэрокомпозита» и других научных центров, формируют новый этап развития отечественного авиастроения с акцентом на современные композиционные материалы.

(13 оценок, среднее: 4,92 из 5)

(13 оценок, среднее: 4,92 из 5)