Цифровой суверенитет стал одним из ключевых факторов развития страны, он требует создания собственных PLM-систем высокого класса, специально разработанных для обеспечения сквозной цифровизации всех этапов жизненного цикла выпускаемых изделий, от проектирования и изготовления до эксплуатации и утилизации. Эти системы входят в число основных классов промышленного ПО, разрабатываемого в соответствии с правительственной дорожной картой «Новое индустриальное программное обеспечение». Одним из разработчиков таких решений является Госкорпорация «Росатом», представляющая полностью независимую PLM-систему среднего класса САРУС.

Предприятия в высокотехнологичных отраслях промышленности начали использовать тяжёлые PLM-системы 30-40 лет назад. В 1990-е годы они применяли инструменты разработки CAD/CAM/CAE, а в нулевые годы активно внедряли PDM-системы для коллективной разработки и производства продуктов. В 2010-е годы стали решать задачи управления данными полного жизненного цикла изделий и создания единого информационного пространства для промышленной кооперации.

В течение последних 20 лет Россия занималась цифровизацией промышленности, опираясь на иностранные решения. Было создано единое информационное пространство, позволяющее беспрепятственно обмениваться информацией между предприятиями и работать как единый организм в рамках реализации крупных государственных проектов, таких как Superjet 100, МС-21, ПД-14, вертолёт «Ансат», и автомобиль представительского класса AURUS. В 2022 году начался переход на отечественные PLM-системы. Однако в результате такого перехода существует риск получить развитые российские решения, которые не будут интегрированы между собой. Это может привести к затруднениям в кооперации и выполнении проектов. Поэтому важно разработать стратегию, которая обеспечит взаимодействие между PLM-системами разных предприятий и создаст единое информационное пространство для всей промышленности, рассказал в интервью Forbes директор программы «Промышленные решения» Госкорпорации «Росатом» Сергей Мартынов.

Цифровая экономика — абсолютный приоритет российского гражданского самолётостроения

Прорывом в области освоения PLM-технологий стал проект Superjet 100. В работе над самолётом конструкторы «Гражданских самолётов Сухого» использовали методики и процессы, основанные на моделе-ориентированных подходах к проектированию и производству изделий. Одним из ключевых факторов при проектировании «Суперджета» стал отказ от использования традиционных чертежей в пользу электронных математических моделей. Это позволило полностью изменить процессы разработки, подготовки производства и самого производства продукта.

Проект МС-21 на рубеже нулевых и 2010-х годов стал основной базой для создания единого цифрового пространства авиационной промышленности России, так как конструкторская, технологическая, эксплуатационная документация на самолёт выполнена в цифровом формате. «Иркут» (сейчас – ПАО «Яковлев») при проектировании МС-21 внедрил системы NX и Teamcenter от Siemens PLM Software.

Интегрированное решение для автоматизированного проектирования изделия, технологической подготовки производства и инженерного анализа – система NX применяется для разработки сложных изделий, 3D моделирования, численного анализа и программирования механообработки деталей. Система управления данными Teamcenter является PLM-решением для создания единого синхронизированного хранилища конструкторско-технологических данных.

Цифровизация всего процесса создания и эксплуатации МС-21 обеспечила качество данных об изделии: целостность и актуальность, а также позволило ещё на этапе проектирования обеспечить реализацию заявленных проектных характеристик в части самого самолёта, организации производства и послепродажного обслуживания. Внедрение процессов управления жизненным циклом дало возможность выполнить требования, предъявляемые к стоимостным показателям авиационной программы и уложиться в заявленные сроки разработки и реализации авиационной программы.

Цифровой двойник Шереметьево — инновационный проект общеотраслевого значения

30 ноября 2023 года Объединённая авиастроительная корпорация объявила о завершении первого этапа проекта по внедрению единой информационной среды для управления процессами разработки изделий авиатранспортной отрасли. В ходе реализации этапа осуществлен сбор требований на доработку отечественной PLM-платформы с площадок, вовлечённых в данный проект, с учётом функциональных потребностей, технических и управленческих особенностей авиастроительной промышленности, подготовлен комплект технических заданий на разработку и внедрение. Совместно с разработчиком – ЗАО «Топ Системы» – ведётся формирование дорожной карты развития системы после реализации Проекта.

Компания «Аскон» получила грант в 1,17 млрд руб от Российского фонда развития информационных технологий на разработку систем автоматизированного проектирования и инженерных расчётов CAD/CAM и PLM-платформы для управления жизненным циклом изделия. Они должны заменить к 2026 году на входящих в корпорацию «ОДК-Авиадвигатель» и «ОДК-Пермские моторы» программные продукты Siemens NX, Teamcenter и FiberSIM.

К этому же сроку компания 1С должна внедрить на предприятиях ОДК российскую систему управления производством и цепочками поставок вместо импортных решений от Inflow, Microsoft и Oracle. На это фонд «Сколково» выделил компании грант в размере 764 млн руб.

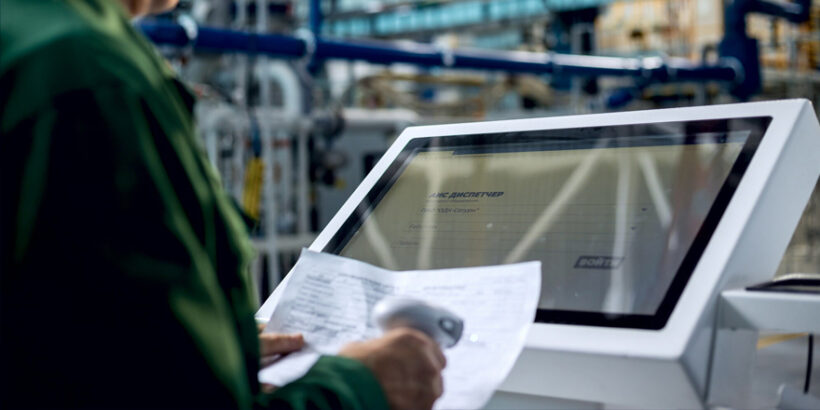

Применение цифровых инструментов позволяет предприятиям ОДК значительно снизить затраты на разработку газотурбинных двигателей. Конструкторы уже уменьшили сроки их проектирования с 10-12 лет до семи-восьми, а в перспективе планируется сократить этот срок до пяти лет. На предприятиях внедрён промышленный интернет вещей, который реализуется на базе российского программно-аппаратного комплекса «Диспетчер». Система мониторинга и анализа данных «Диспетчер» позволяет в режиме реального времени контролировать и анализировать работу станков, следить за загрузкой оборудования, анализировать причины простоев, фиксировать отклонения от расчётных технологических режимов и своевременно оповещать об этом ответственные службы производства.

ОДК создаёт информационную сеть для обмена знаниями по вертолётным двигателям

В настоящее время система «Диспетчер» функционирует уже на восьми предприятиях ОДК. К ней подключено более 1000 единиц производственного оборудования на московском ПК «Салют», свыше 500 единиц на «ОДК-Сатурн» и более 200 на «ОДК-Пермские моторы».

Ещё одним перспективным направлением цифровизации производственных процессов в ОДК является внедрение системы управления производством «Умный цех». Пилотным предприятием для реализации этого проекта стал «ОДК-Сатурн» в Рыбинске. Новая система позволит повысить эффективность работы оборудования и производительность труда, оптимизировать логистические процессы и обеспечить более высокое качество продукции. К платформе «Умный цех» уже подключено производство лопаток на рыбинском предприятии ОДК-Сатурн. В дальнейшем к ней будут присоединены все 23 цеха.