Специалисты Томского государственного университета (ТГУ) создали первый в России 3D-принтер для монолитной керамики. В 2017 году по заказу АО «Климов» они намерены напечатать образцы деталей вертолётных двигателей нового поколения, сообщает пресс-служба корпорации .

«Наши ученые совместно с инженерами томской компании «ИнТех-М» собрали опытно-промышленный образец первого в России 3D-принтера для печати монолитной керамики. Сейчас они работают над запуском устройства в производство. Также уже получен первый заказ на печать деталей вертолётных двигателей», – заявил ректора вуза Эдуард Галажинский.

В ТГУ реализуется полный технологический цикл: сначала изготавливаются керамические порошки, затем из них производятся термопластичные пасты – так называемые «чернила» для принтера. После этого изделия спекают при высокой температуре, благодаря чему они обретают нужные свойства.

«Элементы, которые печатают на этом принтере, сверхпрочные, и они востребованы в аэрокосмической отрасли, химической и нефтегазовой промышленности», – пояснил Эдуард Галажинский.

В частности, из такой керамики можно изготавливать корпуса микросхем для спутников, в которых, по словам ректора ТГУ, заинтересован томский НПЦ «Полюс» (предприятие «Роскосмоса»).

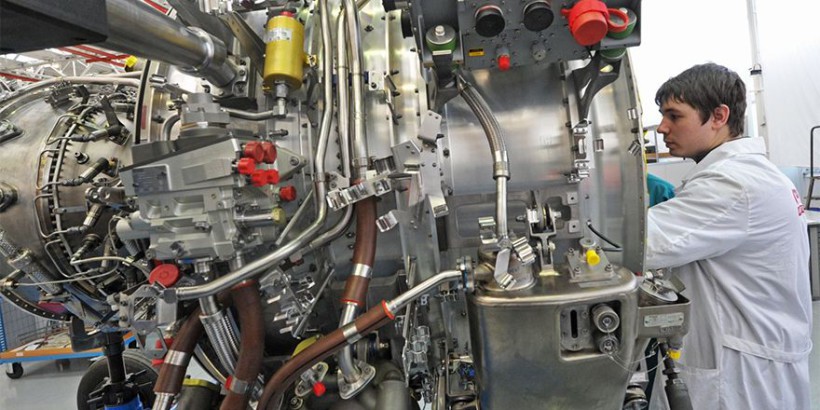

Ещё одним заказчиком выступает АО «Климов». Компания создает для вертолётов газотурбинную установку нового образца и нуждается в деталях для двигателей. Через несколько месяцев вуз намерен продемонстрировать «Климову» опытный образец из керамики, напечатанный на 3D-принтере.

«Чтобы повысить КПД газотурбинной установки, необходимо увеличить рабочую температуру в горячей зоне до 1300–1500 °C. Ни один металл в этом диапазоне температур и в химически агрессивной среде не работает. В связи с этим конструкторы ищут новые материалы и новые способы изготовления изделий из них», – пояснил старший научный сотрудник ТГУ Владимир Промахов.

Керамика, напечатанная на 3D-принтере, по своим свойствам превосходит высоколегированные стали, цветные металлы и твёрдые сплавы. Ранее простого способа получения качественных изделий сверхсложной формы из них не существовало. Томским учёным удалось решить эту проблему с помощью аддитивных технологий (послойного синтеза).

Параллельно в вузе создают порошковый материал, из которого будут изготавливать детали двигателя с помощью лазерного выращивания. Его также представят «Климову» в середине 2017 года.